一文读懂PECVD镀膜

MEMS器件中一般需要复杂的膜层结构设计,一方面可以单一作为钝化层,介电层,牺牲层,一方面可以利用他们的组合形成多层结构,用于应力的匹配等。常用的薄膜有氧化硅、氮化硅,它们的质量对于器件的加工和性能具有关键作用。

薄膜的生长方法主要有常压化学气相沉积(APCVD),低压化学气相沉积(LPCVD)、等离子体化学气相沉积(PECVD)等,常压和低压由于工艺温度比较高,制备的薄膜具有较高的质量,但是不适用已经含有金属膜层的器件。而PECVD由于其强大的兼容性,可以在室温到400℃左右调节,使其成为使用频率最高的镀膜设备。

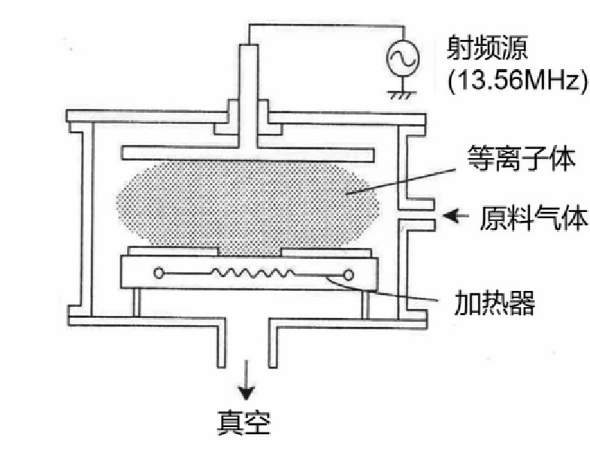

图1给出了常见的PECVD设备,主要有以下几部分组成:

1)射频电极(上电极):提供分解原料气体的电场能量,使原料气体产生等离子体;

2)晶圆电极(下电极):提供晶圆的载体以及晶圆的加热;;

3)真空泵:用于提供气体流动的压力以及降低气体分解需要的能量;

4)原料气体:一般氧化硅为SiH4,N2O,N2,氮化硅为SiH4,NH3,N2,硅烷提供硅源,N2O提供氧源,N2为运输载体。

图1

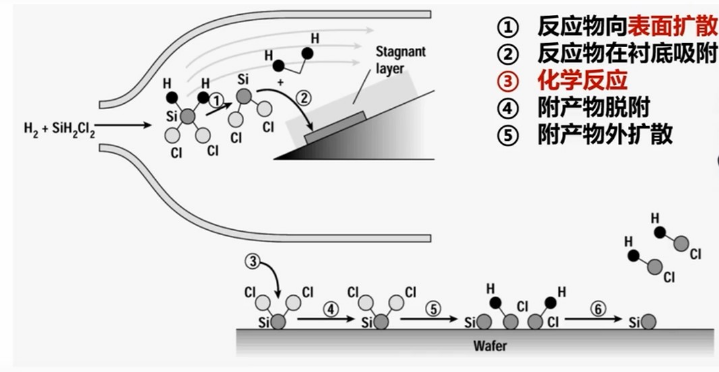

图2给出了二氯甲硅烷和氢气的CVD过程,硅烷首先在射频电极的作用下分解为等离子体,反应物向衬底表面扩散并产生吸附;然后,两者反应物在衬底表面发生反应,形成硅和反应产物;最后反应产物脱附和扩散,一般反应产物为气态。

图2

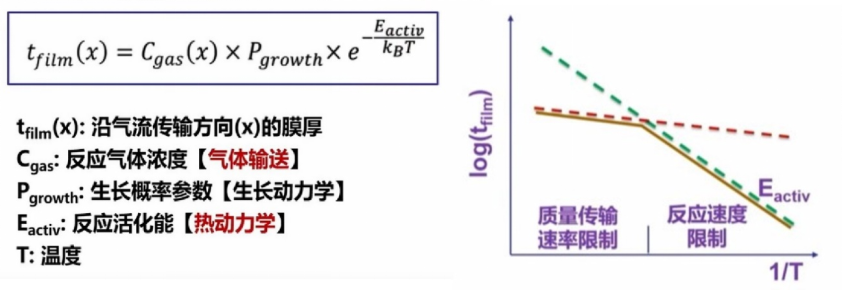

根据CVD的化学反应过程,那么如何控制参数来实现我们想要的薄膜呢?如图3左所示,其中,薄膜延x方向的厚度与生长速率息息相关,进一步影响薄膜的质量,生长概率参数一般为固定值,反应气体浓度取决于气体输送效率,反应的活化能取决于射频的功率以及施加在晶圆的温度。那么我们当将整体薄膜拆分为无数个x时,定位一点的薄膜实际质量主要受到两部分反应速度影响:1)反应气体从主气流传输到基板表面的速度,通过气压和气体流量控制;2)化学反应的速率,通过温度、射频功率控制。图3右给出了温度与薄膜厚度的影响,红线代表气体输送速率,绿线代表反应速率,当气流和气压比大且温度较高时,反应主要受到质量传输速率的限制,相反则受到质量传输速率的限制。

图3

那我们如何通过PECVD中的各相参数来优化到所需的性质呢?以PECVD制备氧化硅为例,常用的PECVD设备中包括以下几项参数:硅烷、一氧化二氮、氮气的流量、腔体压力、射频功率、下极板温度。根据芯云了解,参数的调控方向大致如下:

1)通过硅烷和一氧化二氮的比例来调节薄膜的介电性能和应力,往往硅烷/一氧化二氮的值越大,薄膜的介电性能越差,硅烷的浓度越大,薄膜的应力越小。

2)通过射频功率和氮气的流量控制沉积的速率,射频影响等离子体的能量,氮气为运输载体,起到稀释反应气体作用。

3)通过下极板温度调控薄膜生长的致密度和应力,往往温度越高,薄膜的致密度越好,温度越高,薄膜趋向于拉应力。

4)在相同的流量条件下,通过腔体压力调控薄膜的应力。

通过上述整体工艺的优化,可以制备出应力在-260MPa~+50MPa的氧化硅薄膜,-100MPa~+500MPa的氮化硅薄膜。

服务热线:

服务热线: