The bosch process 一

1993年,Robert Bosch提出了一种ICP刻蚀工艺技术,被称作“Bosch 工艺”。该刻蚀技术目前受到专利保护,一旦设备生产厂家想制造深硅刻蚀的设备,需要对Robert Bosch GmbH 公司支付一次性的专利费才可以永久使用该技术。

二、原理

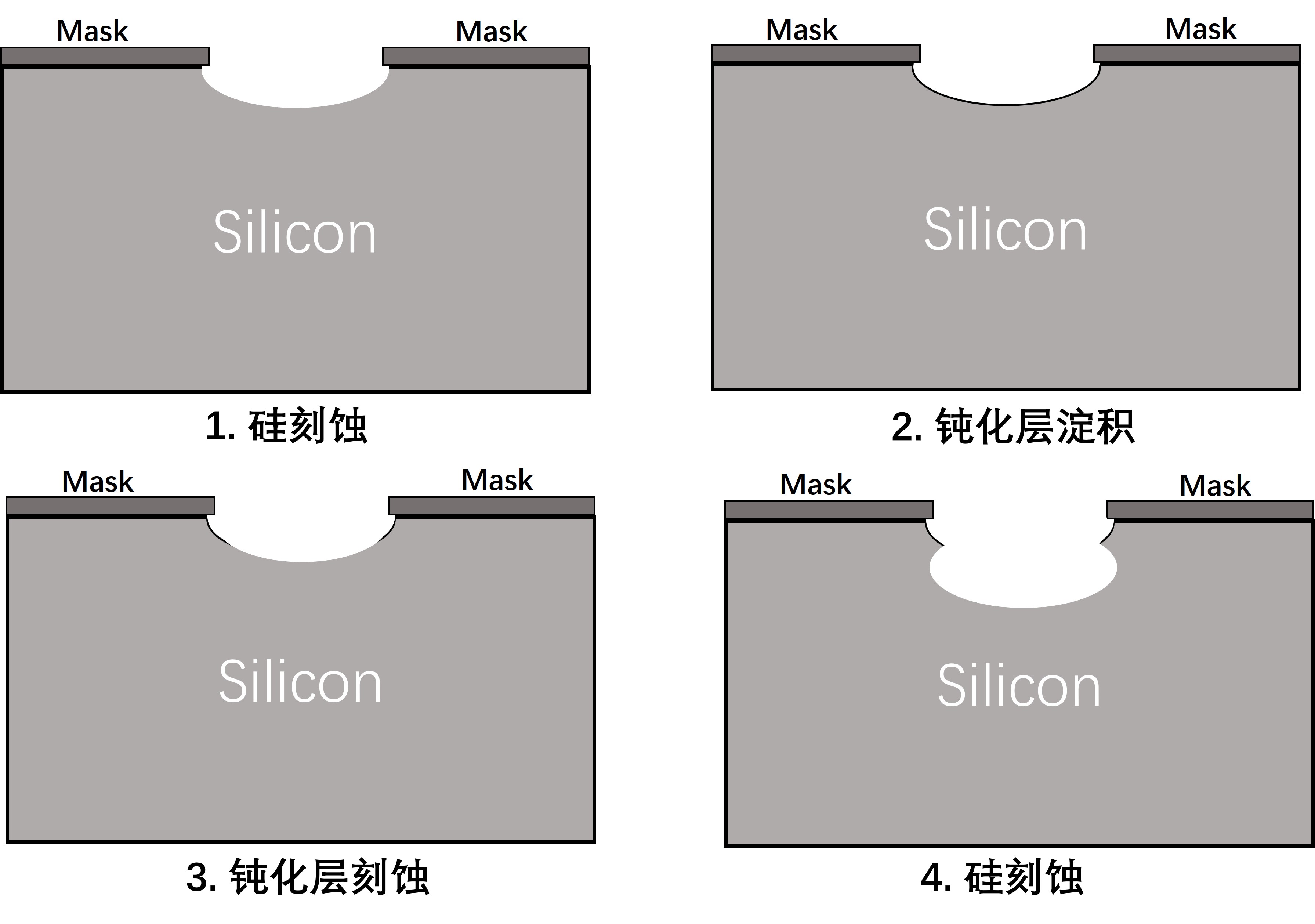

该工艺使用氟基化学等离子体来蚀刻硅,结合氟碳等离子体工艺来提供侧壁钝化和提高对掩膜材料的选择性。在完整蚀刻过程中,实现深、垂直的刻蚀轮廓需要蚀刻和沉积步骤之间需要循环多次。它依赖于源气体在到达晶圆之前在高密度等离子体区域中被分解,而等离子体产生的电压降需要很小并且可控。六氟化硫(SF6)为硅蚀刻提供了氟的源气体,其很容易在高密度等离子体中分解,释放出氟自由基。侧壁钝化和掩膜材料保护是由一种环氟化碳化合物八氟环丁烷(c-C4F8)提供的。在高密度等离子体中,其破裂产生CF2和更长的链自由基,这些氟碳聚合物很容易沉积在被蚀刻的样品上,从而形成整个Wafer的表面保护。整个刻蚀过程通过调整蚀刻步骤效率、沉积步骤效率或两步的次数比(相对比)来控制刻蚀材料的轮廓、蚀刻速率和掩膜材料的选择性,整个过程如图1所示。

图片1

另外有两个工艺原理需要注意:

1) 这种技术不能在反应离子蚀刻系统(RIE)中进行,因为这些系统的离子与自由基的平衡不能满足需求。这种平衡性需要在高密度等离子体系统(HDP)中才能实现。目前,最广泛使用的HDP形式使用电感耦合来产生高密度等离子体,因此被称为“电感耦合等离子体”(ICP)。

2)该工艺对光刻胶的刻蚀速率相对较慢,在某种程度上,它甚至不需要在蚀刻之前对光刻胶进行硬烘烤。事实上,最好避免高温烘烤光刻胶,因为这会导致光刻胶轮廓的变化,导致某些结构的掩膜变形,从而影响刻蚀效果。为了保证刻蚀效果,当刻蚀深度相对较低的时候,工艺人员甚至可以光刻后不坚膜直接进行刻蚀。

二、设备结构及要求

由于Bosch工艺的过程中会涉及两种气体,为了控制气体转换的效率及刻蚀的效果,其对于设备具有一定的要求。目前已经有一些设备可以运行Bosch工艺,可以以牛津仪器(等离子体应用技术实验室)的设备为例,其结构如图2所示。

图2

Bosch工艺对于设备的特殊要求可以参考下面几个参数:

1)快速的抽气速度。为了达到高蚀刻率,必须使用高流量的工艺气体。而只能通过使用高效泵送在所需压力下实现。一般来说,通常选择比腔室尺寸/压力所需更大容量的涡轮分子泵。

2)快速响应的质量流量控制器。用于该工艺的质量流量控制器应超过SEMI标准E17-91,该标准规定在设定点的2%范围内,响应时间应在1.0秒内。这一点很重要,因为每一步的时间可以短到3秒。

3)晶圆片与ICP区域之间的距离最小为100mm。目的是降低离子与自由基的比例,因为自由基比离子有更长的衰变时间。在刻蚀过程中,这两种离子都是需要的,一般过多的离子会导致轮廓问题,更多的自由基只会增加硅的蚀刻速度。

4)电感耦合功率在ICP区域。目的是使等离子体在ICP区域内具有更好的均匀性。电感耦合会在线圈的驱动和接地部分之间变化,导致离子密度的差异。这种离子密度的变化将影响刻蚀的面内均匀性。并且,如果对ICP管材料有攻击的话,可能导致污染效应(如“黑硅”)。

5)侧壁、盖子和泵管需要加热。目的是减少氟碳聚合物沉积在可能脱落的区域,作为颗粒落在晶圆上。并且,泵管加热会最大限度地减少硫化合物在泵管和涡轮泵上的沉积,但是可能会导致可靠性和维护问题。

6)相对短的质量流量控制器和工艺室之间的气体管路。在质量流量控制器打开和气体到达腔体之间会有一段时间延迟。保持短的混合气体管线将最小化这种延迟,允许更短的步进时间。

7)良好的腔室的材料。目前,石英的ICP管取得了相对较好的结果,但是它的缺点是会被氟刻蚀。氧化铝是一种广泛使用的替代材料,但是仍需要调节才能达到良好的效果。调节过程可以以如下步骤运行:在裸露的硅片上运行整个刻蚀过程,刚开始时,刻蚀结果可能是黑色或者是模糊(雾状);随着刻蚀的优化及时间增加,刻蚀的硅片表面会是光滑的,说明已经达到的良好的效果。

服务热线:

服务热线: