The Bosch Process(二)

对于不同器件的刻蚀要求,Bosch工艺的工艺参数也会不同,本文针对Bosch工艺中的一些参数的影响进行深入剖析,以便更多的工艺人员对该工艺的应用有更深刻的理解。Bosch工艺的主要影响影响因素有以下几个方面:

一、总刻蚀面积

刻蚀面积的大小会对Bosch工艺的刻蚀速率产生非常大的影响。当我们采用同样大小的硅片,两个硅片刻蚀面积分别占有整个Wafer的10%、90%时,它们的速率会产生很大的区别。同样地,我们如果采用相同大小刻蚀图形的不同大小硅片,比如四寸和六寸,它们的刻蚀速率也会产生较大的差异。在工艺的优化过程中需要注意这个问题,以便控制好刻蚀深度。

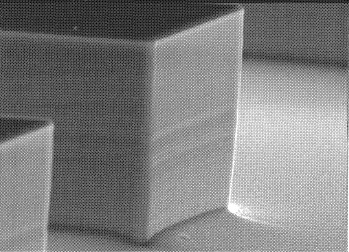

另外,当刻蚀面积比较大时,也会对刻蚀的形貌产生影响。图1给出了一个典型的效果图,可以看到,凸角处的刻蚀速率小于平边的刻蚀速率,故造成在刻蚀的底面形成了高度差。

图1

二、片内刻蚀图形面积

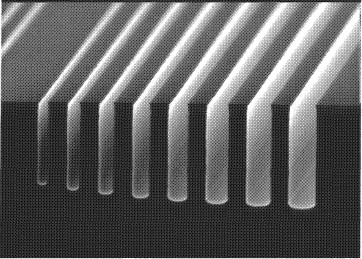

在实际的刻蚀工艺中,同一片Wafer往往会汇集各种多种多样的图形,这就造成了同一硅片上有不同刻蚀面积的差异。图2给出了一种典型的情况,在同一硅片上刻蚀不同宽度的凹槽,则会产生不同的速率。

图2

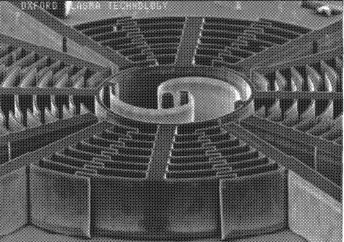

该影响会对多刻蚀面积的硅片产生很不好的影响。如图3所示,假设我们要加工一个微型电动机,那么会造成图形底部无法在一个平面上,严重影响器件的性能。后续随着工艺的优化,工艺人员发现采用SOI片或者预埋金属层来使得刻蚀自停止,但是仍有一个问题是在过刻蚀后底部会显示负轮廓。

图3

三、刻蚀/钝化比

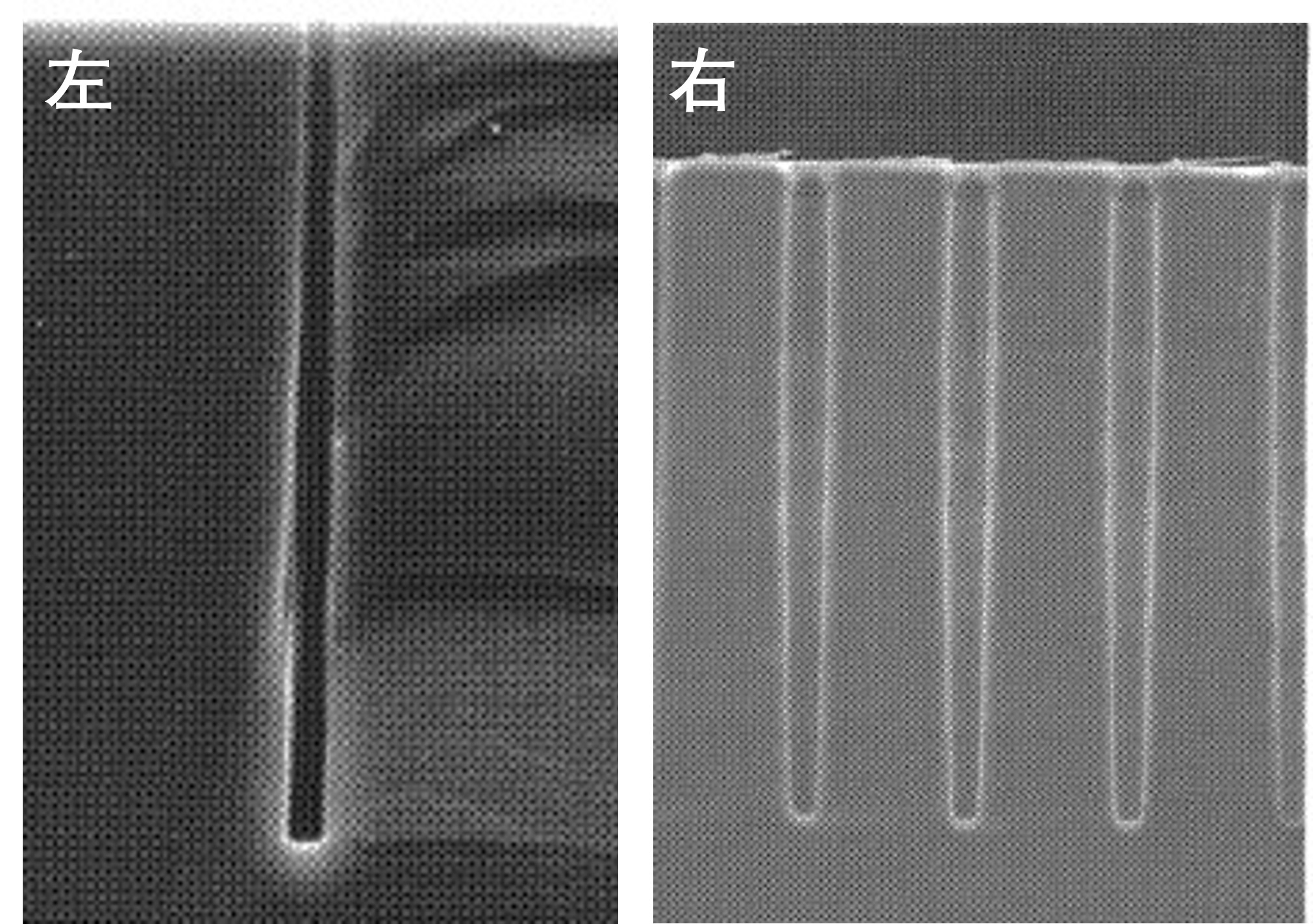

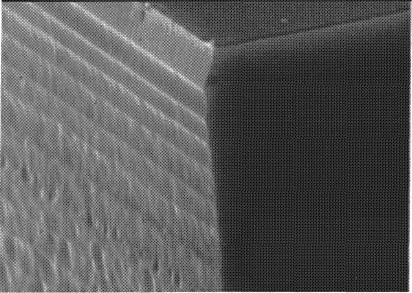

刻蚀/钝化比往往对于刻蚀的角度、刻蚀的侧壁形貌产生明显的影响的。图4显示了两种典型的情况,左图显示了刻蚀角度变大,而右图显示了刻蚀角度变小。当刻蚀/钝化比较大时,刻蚀角度趋向于变大,反之则变小。

图4

图5展示了一种典型的刻蚀侧壁形貌,可以看到随着刻蚀深度的增加侧壁形貌的粗糙度逐渐降低,产生该种形貌的主要原因是刻蚀开始时,由于深宽比较小,刻蚀趋向于各向同性,而随着深宽比的增大,侧壁钝化层厚度的增加减少了离子对于侧壁的刻蚀。

图5

最后,有几个Tips控制刻蚀效果:1.可以通过调节腔体的压力来增加/降低刻蚀离子的密度,降低SOI片底部的负轮廓;2.可以通过调节刻蚀的Bias来调整等离子体的能量,降低侧壁的粗糙度;3.可以刻蚀时间和钝化时间的比例来调节角度、粗糙度、底部轮廓等等。

服务热线:

服务热线: