硅腐蚀的工艺调控

在前面两篇文章中,我们针对硅晶体结构及硅晶体各向异性腐蚀的原理进行了分析,然而在实际的硅腐蚀工艺中,硅湿法腐蚀的影响因素很多,如:硅片的质量(晶向偏差,晶体缺陷等)、温度、搅拌、图形尺寸(即狭缝效应)、腐蚀剂浓度、添加剂、表面缺陷等等。

硅的湿法腐蚀在选择腐蚀工艺和腐蚀剂时,除去选择合适的硅片外,还需要考虑诸多因素的影响(如浓度、时间、温度、搅拌等),需考虑以下几方面的问题:

(1)腐蚀速率。较高的腐蚀速率将有效地缩短腐蚀时间,但所得到的腐蚀表

面较粗糙。

(2)腐蚀选择性。选择性是指要腐蚀的材料的腐蚀速率与不希望腐蚀的材料

(如掩膜)的腐蚀速率的比率。一般选择氮化硅作为掩膜。

(3)腐蚀均匀性。在硅腐蚀表面各处,腐蚀速率常常不相等,造成腐蚀表面

出现起伏等,腐蚀尺寸比较大时表现尤为明显。这与腐蚀液浓度有关,反应槽中

腐蚀液的浓度一直在变,并且各处浓度难保持一致性。

(5)腐蚀表面粗糙度。不同的腐蚀方法和腐蚀剂将得到不同程度的表面粗糙

度,它与腐蚀液、腐蚀速率等密切相关。

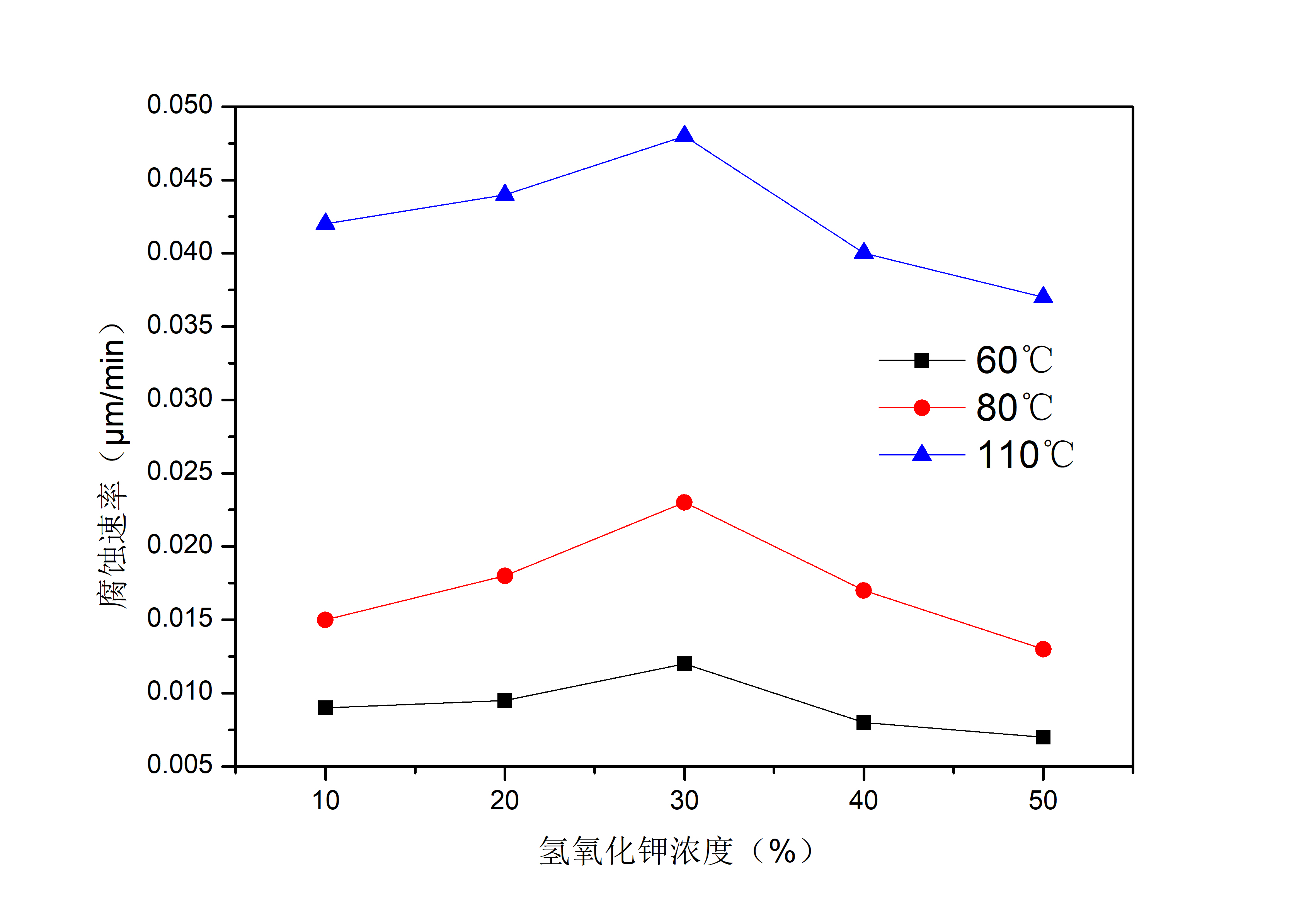

那么在实际硅腐蚀的加工过程中如何调控想要的目标呢?我们针对各晶面的腐蚀速率,腐蚀表面的粗糙度进行了测量和分析。图1给出了(100)晶面的腐蚀速率,由图可见,不同氢氧化钾浓度下的腐蚀速率皆随着温度的增大而升高。在 KOH 浓度小于 30%的时候,腐蚀速率减小的较小。而当 KOH浓度大于 30%的时候,特别是达到50%的时候,腐蚀速率减小的很多。由此可知,如果要求比较高的腐蚀速率,KOH的浓度应当在30%左右。另外,在温度为 60℃的时候,各种浓度下的腐蚀速率均在 0.5μm/min左右,通过控制时间可以良好的控制腐蚀深度,可以用此条件制备高精度的结构;

图1

图2给出了(111)晶面的腐蚀速率,由图可见,(111)面的硅腐蚀速率同样随着温度的升高而增大,也是在 KOH 浓度为 30%的时候,各种温度下的腐蚀速率均基本达到最大。但是从整体的腐蚀速率来看,在 KOH 浓度为 30%,温度为 110℃时,达到的最大的腐蚀速率仅仅 0.043μm/min,腐蚀速率非常低,但是该速率对于一些倒棱台的腐蚀精度控制是非常有益的,通过该方法控制腐蚀的精度可以达到±1μm。

图2

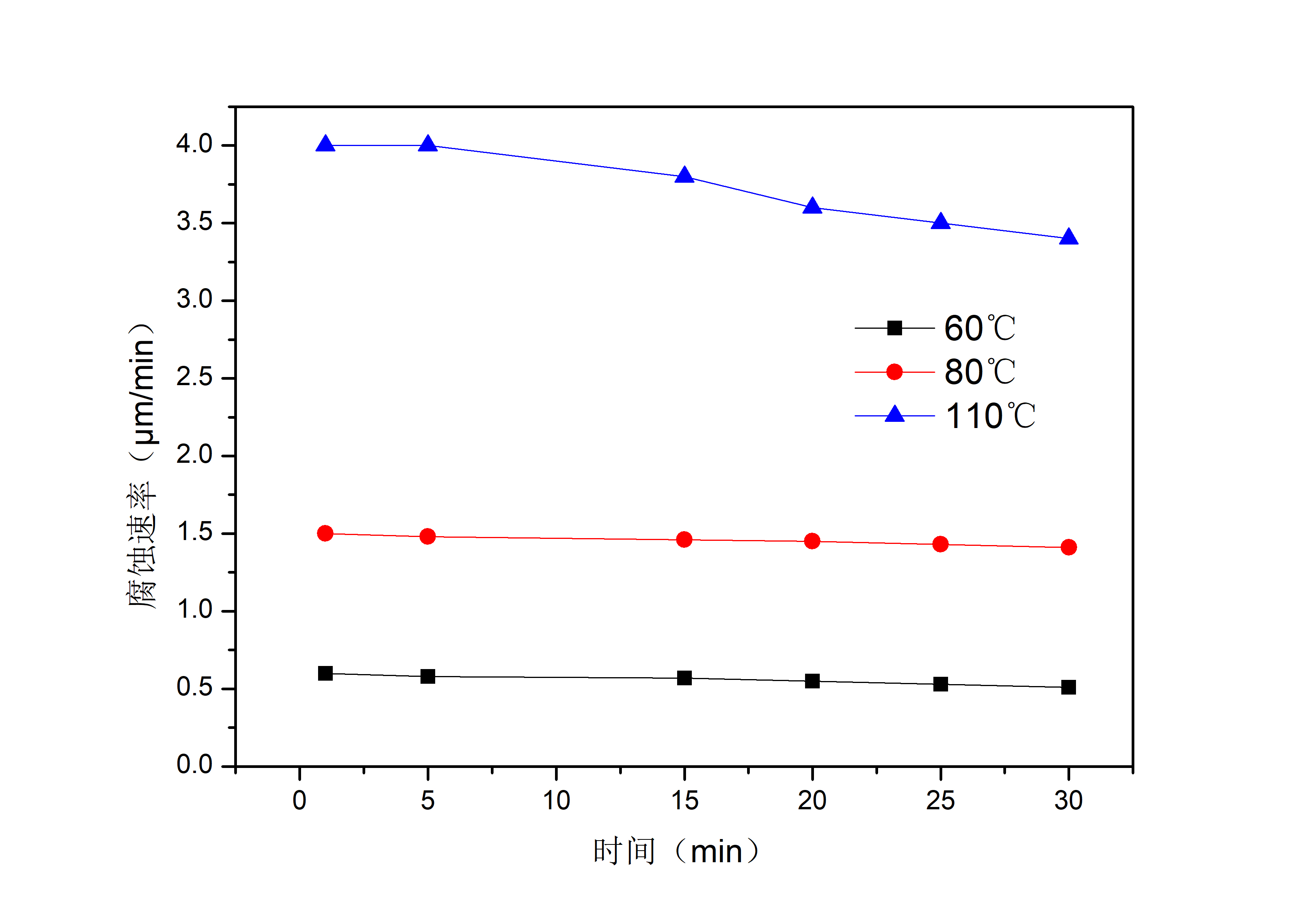

图3给出了30%氢氧化钾浓度下腐蚀速率随时间的变化。由图可见,随着时间的推进,各温度下的腐蚀速率都有下降的趋势,在 110℃时更为明显。在 100℃以下时,随着反应的进行,KOH 溶液中溶质不断减少,而溶剂变化不大,所以溶液浓度在不断下降,从而导致腐蚀速率下降。而在100℃以上时,情况则刚好相反。这时,溶剂会因为温度较高而蒸发较快,导致溶液浓度在不断上升,并且在高温下,表面硅原子与 KOH 反应过快,会使得中间产物 Si(OH)4 来不及转移而贴附在硅原子表面,如果堆积过多,将会发生聚合反应,生成不溶于水的K2SiO3 化合物残留在硅表面,从而导致腐蚀速率下降。

图3

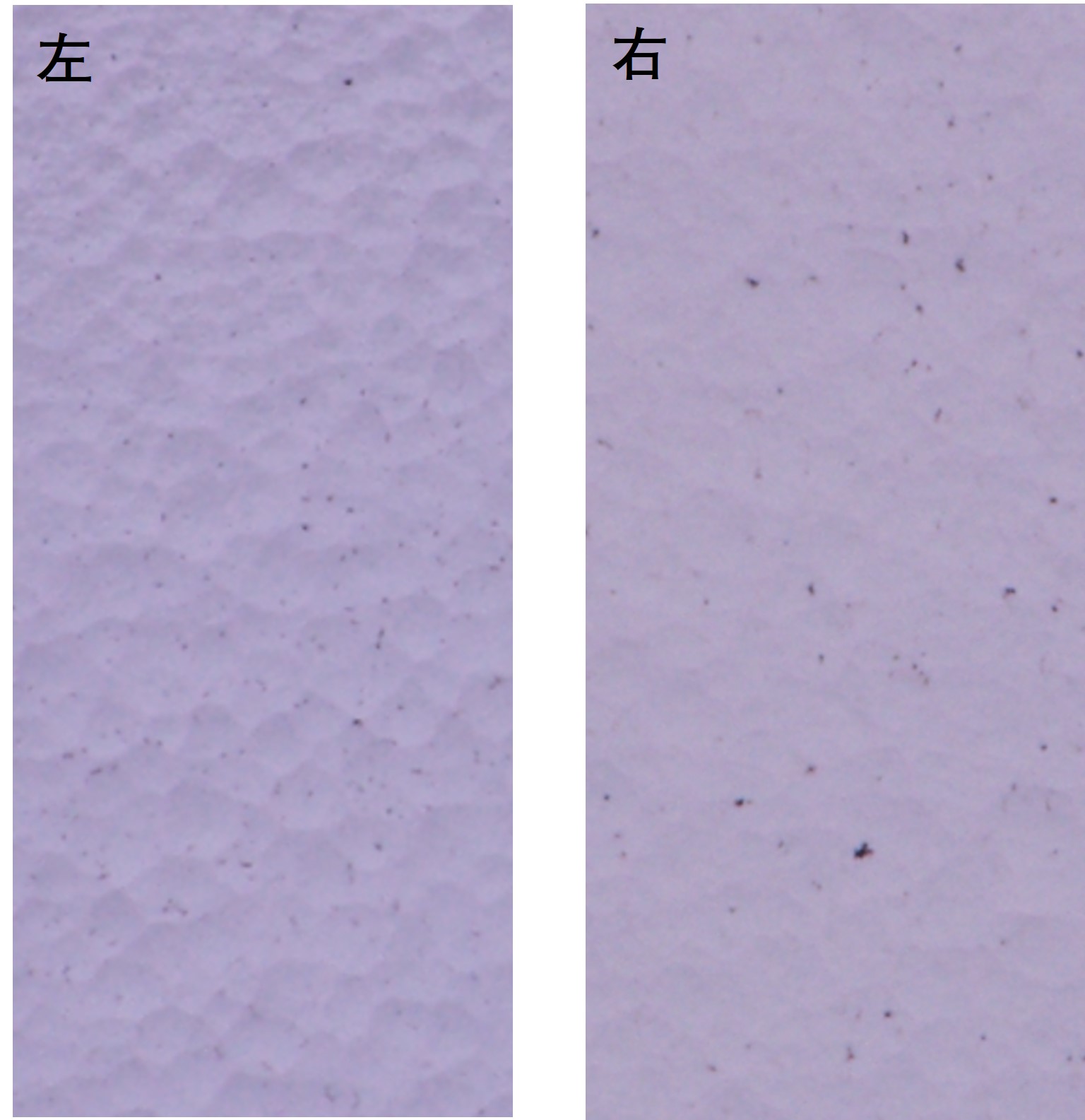

图4给出了不同条件下腐蚀硅后的表面粗糙度,图左为在80℃的温度下,30%氢氧化钾腐蚀后的表面,图右为在80℃下,25%氢氧化钾腐蚀后的表面。这与上述结论相符合,30%氢氧化钾腐蚀速率快,表面粗糙,25%氢氧化钾腐蚀速率相对慢,表面变光滑。

图4

除了以上调节腐蚀参数的条件外,还需对腐蚀的过程进行控制。例如,加入超声或者搅拌,这会有益于氢氧化钾与硅的反应产物扩散更快,从而极大保证的片内和片间反应浓度,增加腐蚀的均匀性。

服务热线:

服务热线: