硅晶体碱性腐蚀

硅晶体的腐蚀可以分为各向同性腐蚀和各向异性腐蚀,各向同性腐蚀往往采用硅的氧化、氧化态硅的氢氟酸类反应、反应物溶解的过程,但由于其对于掩膜的选择性很低,在实际体加工过程中应用并不多,在化学抛光中应用比较广泛。各向异性腐蚀则是利用腐蚀剂在某个腐蚀方向的腐蚀远快于腐蚀方向。硅晶体腐蚀(111)面往往腐蚀速率最慢,而其他晶面往往比(111)面快30-100倍。

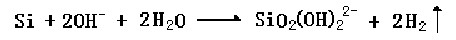

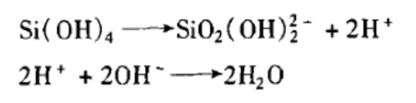

硅的各向异性腐蚀往往采用碱性化学反应的方式,无机类的主要有氢氧化钾(KOH)、氢氧化钠(NaOH)、氢氧化铈(CeOH)等,有机类的主要有四甲基氢氧化胺(TMAH)、乙二胺邻苯二酚(EDP)等等。各腐蚀剂的应用往往根据需要进行选择,往往对于电子类器件采用有机腐蚀剂,而微结构器件往往采用无机类,具有更高的腐蚀效率。涉及的氧化还原反应如下式:

硅晶体微观结构的参数如表面悬挂键数量、背键结构是讨论各向异性腐蚀的前提。人们很早就对硅的各向异性腐蚀机理进行了研究,并提出了若干各向异性腐蚀模型,建立了硅的各种晶体特性与硅各向异性湿法腐蚀之间的相互联系,但是目前仍未有获得普遍认可的结论。我们针对硅晶体腐蚀的原理理解可以由以下几个方向进行,一是硅晶体各晶面的结合能,二是硅晶体的背键和悬挂键结构。

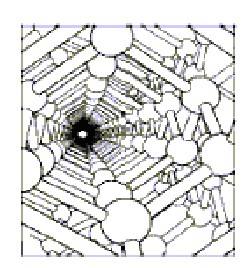

图1给出了硅晶体不同晶面的表面硅原子悬挂键,(111)面和(110)面含有一个硅原子含有一个悬挂键,(100)晶面含有两个悬挂键。

图1

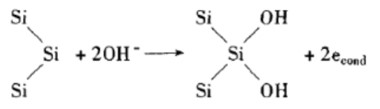

以{100}面为例,每一个硅原子有两个悬挂键,可以结合两个OH-并注入两个电子到导带,由于硅表面存在成键的OH基团,使得硅表面原子的背键强度降低,Si-O键结合能是193Kcal/mol,Si-Si键结合能仅为78 Kcal/mol,故反应进一步进行:Si(OH)2基团中的Si-Si键被打开,从能带图的角度讲就是Si(OH)2基团中的Si-Si键上的电子热激发到导带。

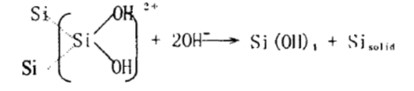

对{111}面的腐蚀,与{100}类似,但初始的反应仅与一个OH-结合,紧接着的反应是打断硅表面的三个背键;这种反应与{100}不同的是,对{111}面需转移3个电子到导带,且要结合三个OH-;一旦Si(OH)4形成,反应就和{100}面类似。由于{111}表面硅原子有三个背键,背键上的电子对应的能级较低,故{111}面的腐蚀速率比{100}的慢得多。

对{110}面,虽然每个表面硅原子有一个悬挂键,但背键比较复杂,有一个背键和内部原子相结合,另两个与邻近的表面原子相结合。因此,尽管初始反应速率类似于{111}面的初始反应,但初始Si-OH键的密度更类似于{100}面。通常观察到的{110}面较高的腐蚀速率可能有两个原因:一个原因是由于{110}表面背键表面态能级较高;另一个原因可能是{110}面与隧道方向相应(具体沿<110>晶向的硅原子排列如图3),H2O容易穿透,所以{110}面的腐蚀速率相对较大。

图2

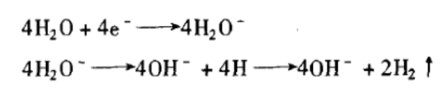

总结起来,硅的腐蚀过程如下:

1)氢氧根离子与硅悬键结合,对应反应物扩散到固相表面

2)硅背键进一步解离,对应反应物转化为生成物

3)PH>12,硅酸分解,对应生成物脱附

4)水消耗为氢气,对应水和生成物扩散

服务热线:

服务热线: