MEMS之湿法腐蚀

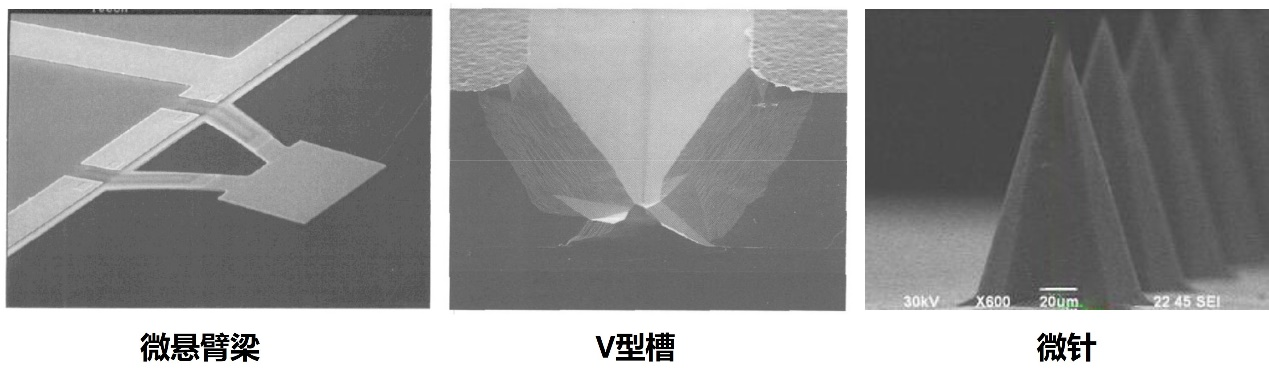

MEMS中往往需要制备复杂的微结构来满足对外部环境的感知,而在其加工工艺中,湿法腐蚀是至关重要的,它可以通过对腐蚀液的控制从而调整对掩膜材料和衬底材料的横向和纵向腐蚀,并具有设备简单、可批量生产和选择性好的优点,再通过与光刻工艺结合有利于实现复杂微结构的制备,例如,微探针、微悬梁臂、V型槽(图1)。

图1.使用硅湿法刻蚀制备的微结构

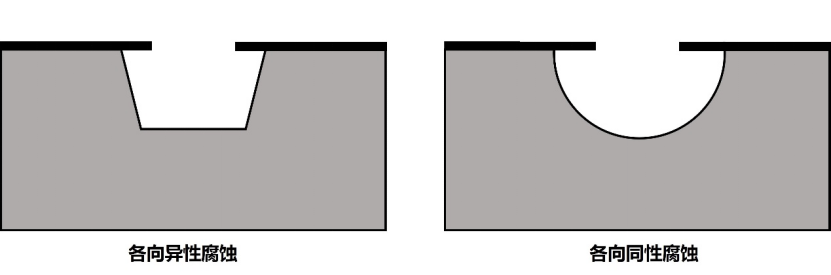

硅的湿法刻蚀分为各向同性刻蚀和各向异性腐蚀,其腐蚀硅片后的效果图如图2所示,各向同性腐蚀剂腐蚀得到的是平缓的曲面,即侧向的腐蚀和腐蚀深度相当,各向异性腐蚀得到的是棱角分明的侧壁,即侧向腐蚀远小于腐蚀深度。

图2.各向异性和同性腐蚀得到的侧壁形貌示意图

其中,各向同性最常用的湿法腐蚀液是HNA,它是由氢氟酸、硝酸、和水或醋酸组成的混合溶液,其腐蚀过程可以分为三步:首先硝酸将硅氧化,然后氢氟酸腐蚀二氧化硅形成溶解的产物,最后水或醋酸将反应剂和和反应产物的稀释剂输送,实现对硅片的腐蚀。

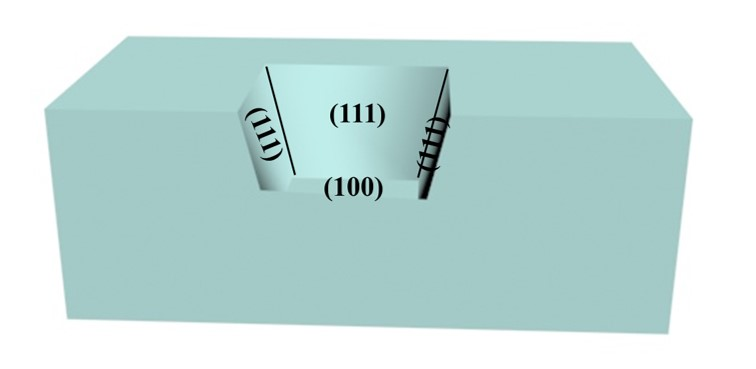

各向异性腐蚀则是利用不同晶相的腐蚀速率不同来实现的,由于硅片为单晶晶格结构,原子在各个方向上重复,但各个方向的密度不同,这就意味着密度大的腐蚀速率慢,密度小的腐蚀速率快,其腐蚀效果如图3所示,由于在不同晶相上的腐蚀速率不同,得到的腐蚀长度不一样。

图3.硅各向异性腐蚀效果

在实际的器件制备过程中,往往采用两种硅片,一种是(100)型硅片,一种是(110)型硅片,下面对不同硅片的腐蚀效果进行进一步分析:

采用(100)型硅片的各向异性湿法腐蚀可以分为以下两种情况:

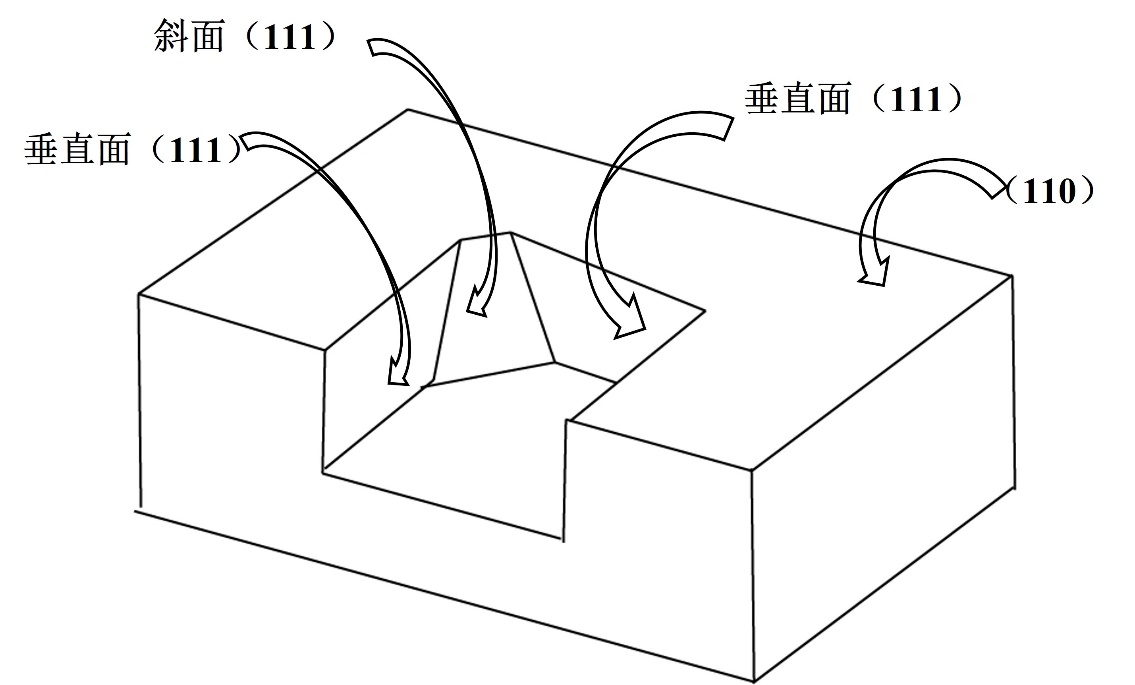

1)当掩膜版边缘垂直或平行于硅片主参考面时,与(100)面成54.74°夹角的4个(111)面为停止面,其腐蚀后的效果图,如图4所示,

图4. 掩膜平行主参考面的各向腐蚀

2)当掩膜版边缘与主参考面成45°角

当腐蚀掩膜与主参考面成45°角时,自停止面则是(110)面或者(100)面,而不再是(111面),在没有添加IPA的KOH腐蚀液中,腐蚀速率(100)>(100)>(111)可以得到与硅片表面垂直的侧壁,如图5(a)、(b)、(c)所示;在添加IPA且KOH腐蚀液浓度小于50%的情况下,腐蚀速率(100)>(110)>(111),可以得到与硅片表面成45度的侧壁,如图5(d)、(e)所示;在添加IPA且KOH腐蚀液浓度大于50%的情况下,腐蚀速率(110)>(100)>(111),可以得到与硅片表面垂直的侧壁,但沟道质量高于没有IPA的低浓度KOH腐蚀液。

采用(110)型硅片进行各向异性湿法腐蚀:

其腐蚀的自停止面不是4个面,而是6个(111面),其中4个与硅片表面垂直,2个与硅片表面形成一定的倾斜角,如图6所示,该方法适用于制备深宽比大于1的沟槽结构。

其他湿法腐蚀则是对掩膜材料和金属材料的腐蚀,主要包括,二氧化硅常以氢氟酸为基本组成成分并与水或者氟化铵配比后控制对腐蚀速率,氮化硅常以160℃的85%的浓磷酸进行腐蚀,铝常以磷酸:硝酸:冰醋酸:去离子水按照体积比50:2:10:9的混合溶液进行湿法腐蚀,黄铜常以三氯化铁进行腐蚀,等等,各种掩膜材料和衬底的腐蚀搭配,实现种子层、牺牲层、结构层的加工,从而实现复杂微结构的制备。

服务热线:

服务热线: