MEMS之氧化、扩散与注入

在MEMS器件的加工过程中,往往需要在衬底表面制备保护层、结构层,或者需要通过掺杂来提高衬底的导电性能,二氧化硅由于其适用湿法腐蚀易与衬底区分,以及掺杂元素在其中具有较低的扩散系数,在MEMS的结构设计中使用广泛,下面介绍二氧化硅的制备方法以及衬底掺杂的主要方法:

常用的二氧化硅膜制备方法有热氧化法、化学气相沉积法、阴极溅射法、HF-HNO3气相钝化法、真空蒸汽法、外延生长法、阳极氧化法等。其中,热氧化法由于其产生最少数量的表面缺陷可以获得最干净的氧化层,被光泛的应用于MEMS加工中。

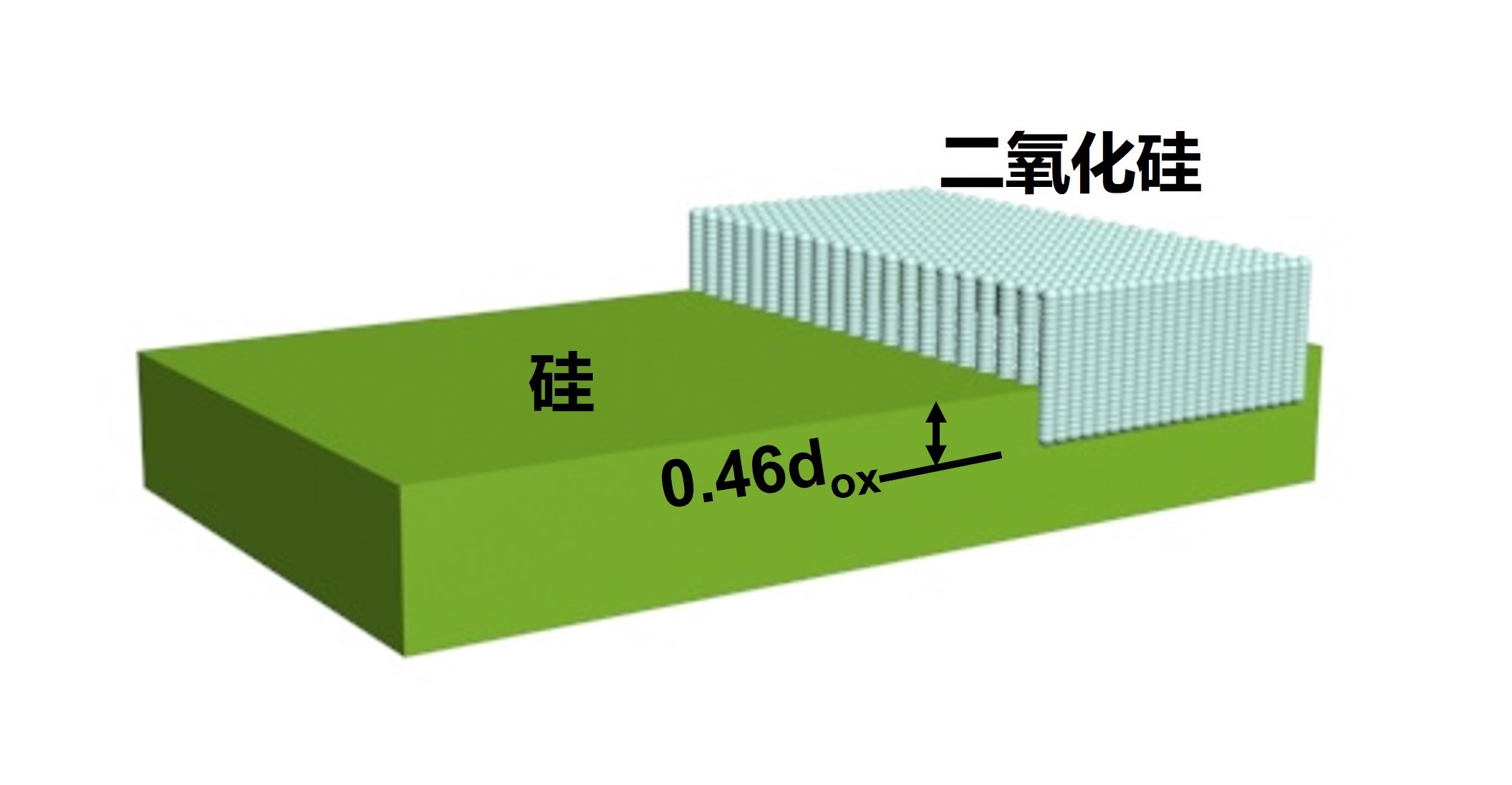

硅热氧化过程中,氧气与硅反应生成二氧化硅,常用的氧化气体有高纯氧气、湿氧(高纯氧加水蒸气)、氢氧合成(氢气和氧气高温下生成水),采用以上气体各有优缺点,其中,高纯氧气可以得到的氧化层致密无孔,但无法制备较厚的氧化层;湿氧的氧化效率较高,但氢气易被吸附在生成的二氧化硅中,成为气泡缺陷;氢氧合成的优点与湿氧相同,但是高温反应中的氢气易爆,危险性较大。每生长1个单位的二氧化硅就要消耗掉0.46个单位的硅,其示意图如图1所示。

以下介绍掺杂:

由于硅材料中载流子数目极少,导电能力很低,故需要对其进行掺入微量的杂质,增加材料中载流子的数目,改善材料的导电性能,所谓掺杂,就是将可控数量的杂质掺入到衬底的特定区域内。对硅来说,硼是常见的p型(空穴,缺电子)掺杂源,砷和磷是常用的n型(可贡献一个外层电子,又称为施主)掺杂源。对于掺杂的主要方式有两种:

1) 扩散:

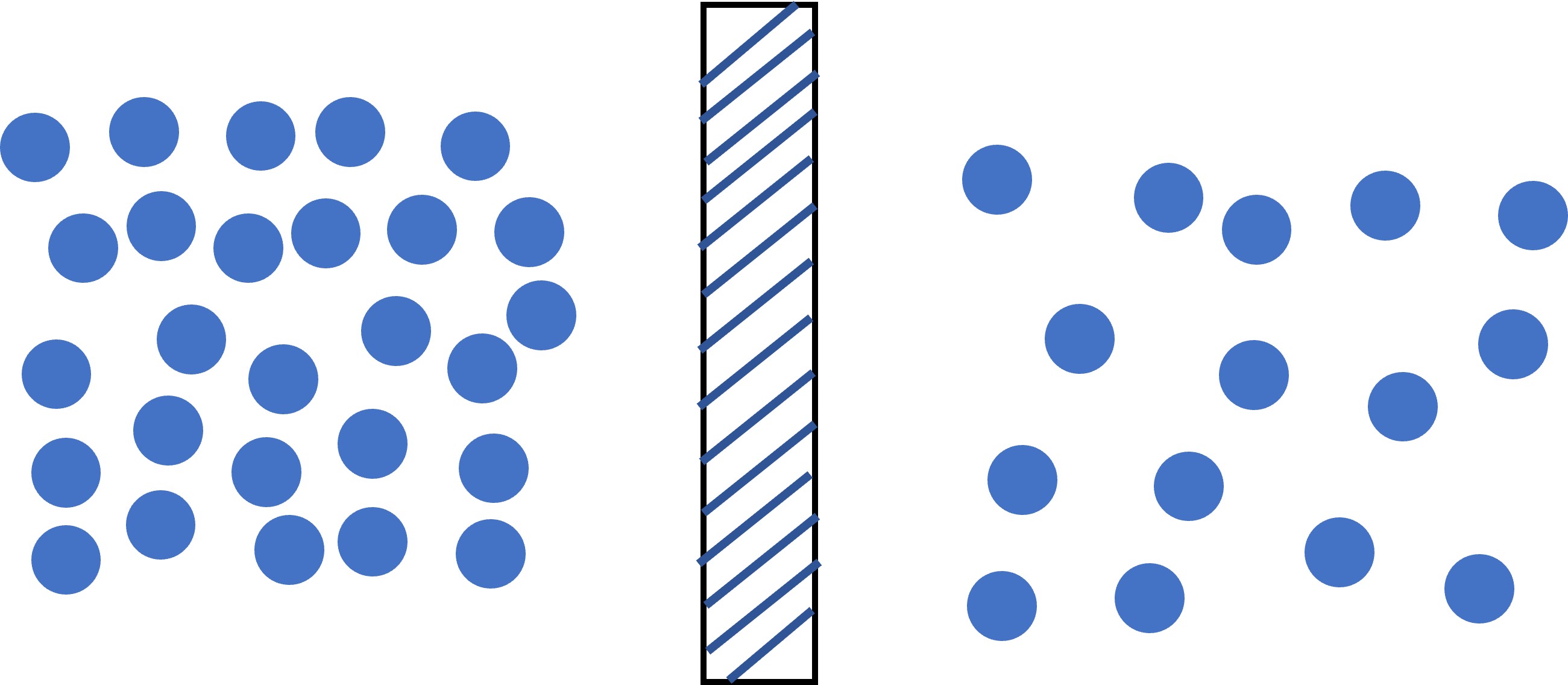

对于扩散过程,在液相状态下,当两种溶剂中的溶质浓度存在差值时,溶剂分子自动由高浓度一侧过渡到低浓度一侧,最终达到两侧浓度大致相同,其过程如图1所示。

图2.液体中溶质分子的扩散

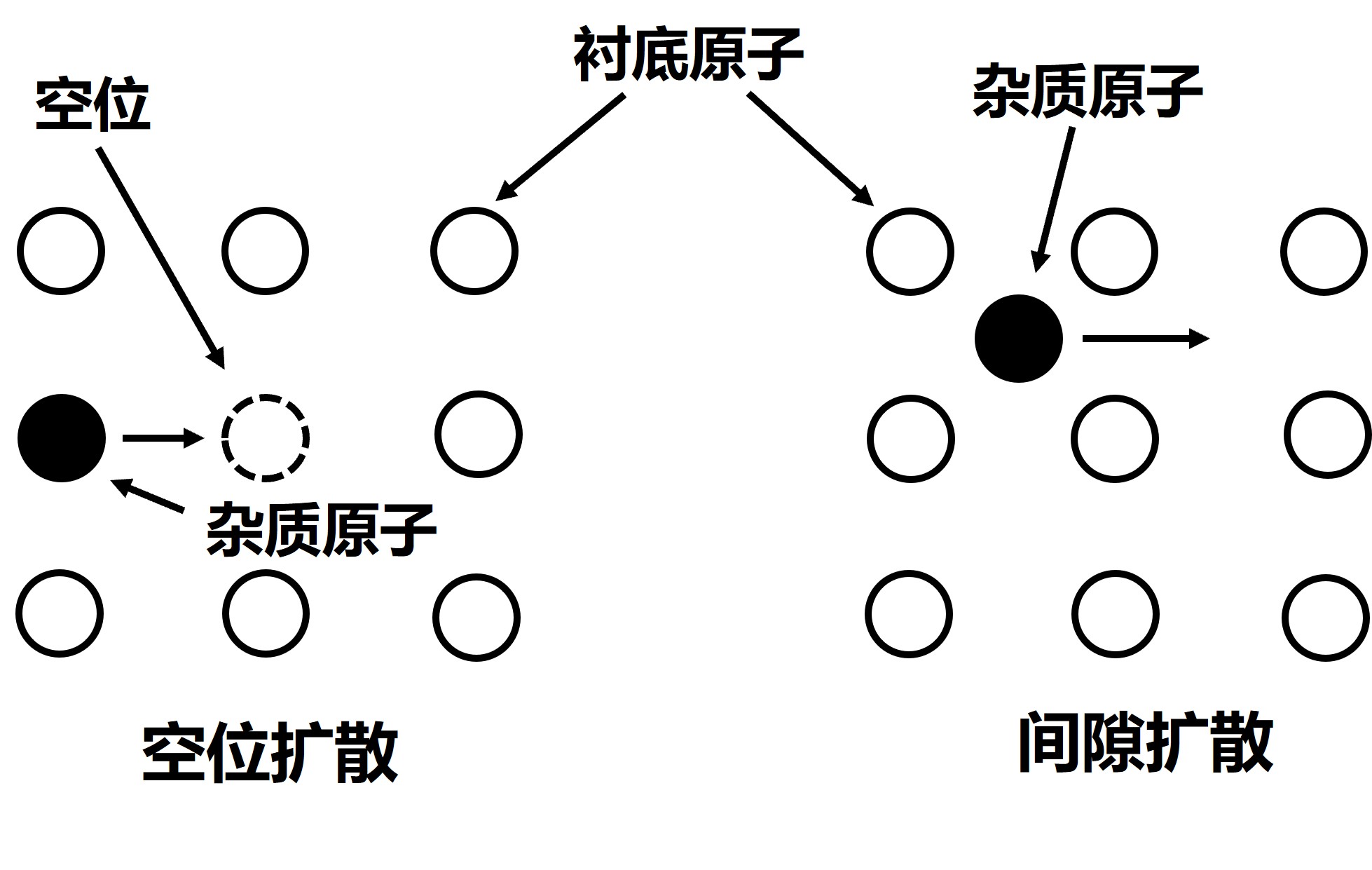

而在硅材料的掺杂过程中的扩散可以理解为以下两种,一是在衬底中出现晶格空位时,杂质原子有可能进去占据这些空位,二是衬底晶体中存在间隙,杂质原子可以进入到间隙中,如图3所示。而固体与液体的状态环境有很大差异,在固体中原子以有序状态进行排列,液体中原子或分子以无序状态分布,所以固体中的扩散往往需要较高的热才能实现,一方面促进晶体产生大量的晶格空位,一方面增加杂质原子的扩散速度,对于硅而言,其常用的热扩散维度大约在1000℃。目前,常用的扩散方法主要有固态源扩散(BN、As2O3和P2O5)、液态源扩散(BBr3、AsCl3、POCl3)、乳胶源扩散(掺杂B、P、As的SiO2)和气态源扩散(B2H6、AsH3和PH3)。

图3.两种扩散机理图

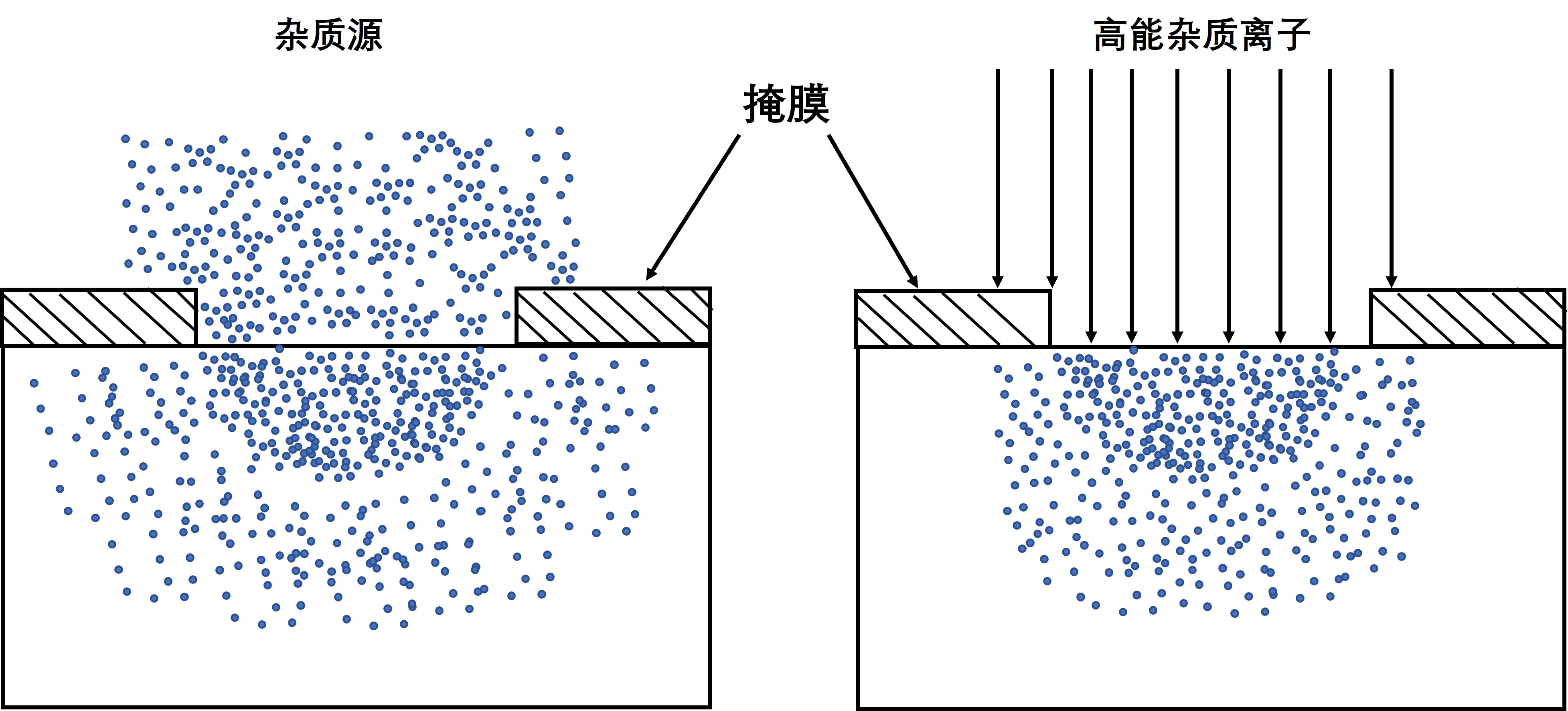

2) 离子注入:

离子注入是将电离的杂质原子经静电场加速后射入衬底,与热扩散掺杂相比,离子注入工艺可以通过测量离子流严格控制剂量和能量,从而控制掺杂的浓度和深度,对于扩散来说,其掺杂浓度从衬底表面到内部呈下降趋势,浓度分布主要由温度和扩散时间决定,一般用于制备深结,对注入来说,其掺杂浓度先上升再下降,浓度分布由离子计量、电场强度和衬底晶向决定,一般用于形成浅结。

与热扩散相比,离子注入掺杂的优点如下:可调节离子的能量和数量精准控制掺杂的深度和浓度、杂质分布横向扩展小可提高集成电路的成品率、实现大面积的均匀掺杂、能在任意温度下进行掺杂、达到高纯度掺杂的要求。

图4.扩散和注入杂质的浓度分布图

在集成电路和MEMS的工艺过程中,如需要高精度的掺杂则采用离子注入的方式,但单次工艺的批量小,如需要大批量的生产则采用热扩散的方式进行,可以大幅较低成本,但需要对设备不断的优化以提升产品良率,需要公司根据自身情况进行选择。

服务热线:

服务热线: